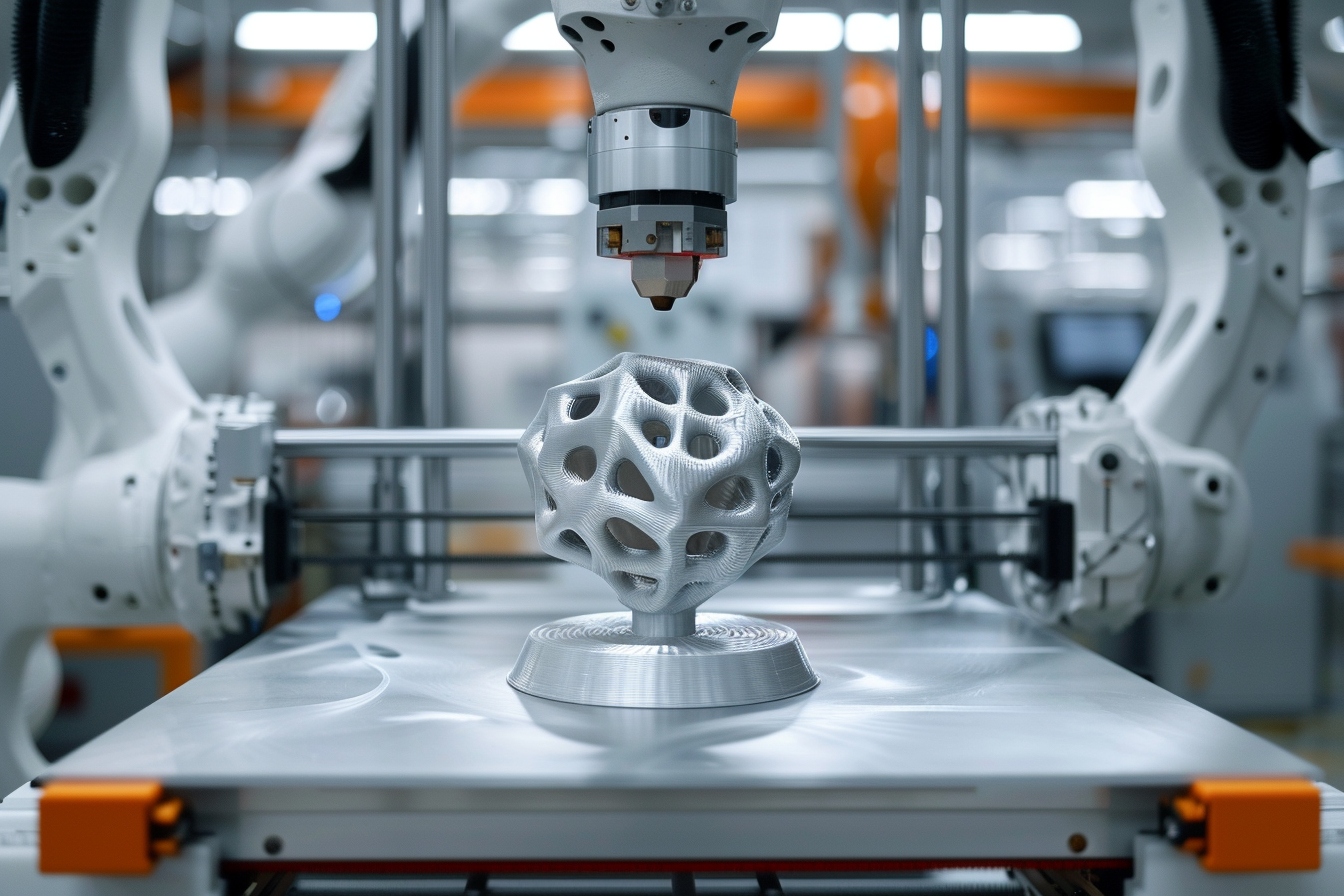

Découvrez comment l’impression 3D métal révolutionne la fabrication moderne en permettant la création de pièces complexes et résistantes. Explorez son fonctionnement innovant et ses applications fascinantes dès maintenant !

Les matériaux utilisés dans l’impression 3D métal

L’impression 3D métal est une technologie révolutionnaire qui permet de créer des pièces complexes et résistantes en métal. Pour cela, différents matériaux sont utilisés pour répondre aux besoins spécifiques des industries. Découvrons ensemble les principaux matériaux utilisés dans l’impression 3D métal.

Titane : la légèreté et la robustesse

Le titane est l’un des métaux les plus utilisés en impression 3D métal. Sa légèreté, sa résistance à la corrosion et sa biocompatibilité en font un matériau idéal pour les applications aérospatiales, médicales et automobiles. L’impression 3D permet de fabriquer des pièces complexes en titane tout en optimisant leur poids et leur performance.

Acier inoxydable : polyvalence et durabilité

L’acier inoxydable est largement utilisé dans l’industrie pour sa polyvalence et sa durabilité. En impression 3D, l’acier inoxydable est utilisé pour fabriquer des pièces nécessitant une excellente résistance à la corrosion et une haute résistance mécanique. C’est un matériau fiable pour les applications industrielles et structurelles.

Aluminium : légèreté et conductivité

L’aluminium est connu pour sa légèreté et sa bonne conductivité thermique et électrique. En impression 3D métal, l’aluminium est utilisé dans de nombreux secteurs tels que l’aéronautique, l’automobile et l’électronique. Les pièces en aluminium imprimées en 3D offrent un excellent rapport résistance/poids pour des applications variées.

Cobalt Chrome : résistance et biocompatibilité

Le cobalt chrome est un alliage utilisé en impression 3D pour sa haute résistance, sa dureté et sa biocompatibilité. Ce matériau est largement utilisé dans l’industrie médicale pour la fabrication de prothèses et d’implants. L’impression 3D permet de produire des pièces sur mesure en cobalt chrome, adaptées aux besoins spécifiques des patients.

En conclusion, l’impression 3D métal offre une multitude de possibilités grâce à la diversité des matériaux utilisés. Que ce soit pour des applications dans l’aérospatiale, la médecine, l’automobile ou d’autres secteurs, les matériaux utilisés en impression 3D métal permettent de concevoir des pièces sur mesure, complexes et performantes, répondant aux exigences les plus élevées des industries modernes.

Les différentes technologies d’impression 3D métal

L’impression 3D métal est une technologie révolutionnaire qui permet de fabriquer des pièces métalliques complexes avec une grande précision et une grande liberté de conception. Cette technologie trouve de nombreuses applications dans des secteurs divers tels que l’aérospatiale, l’automobile, la médecine et même l’art. Il existe différentes technologies d’impression 3D métal, chacune avec ses spécificités et ses avantages.

La fusion laser sur lit de poudre (SLM)

La fusion laser sur lit de poudre, ou SLM en anglais, est l’une des technologies les plus couramment utilisées en impression 3D métal. Elle consiste à fusionner des poudres métalliques fines à l’aide d’un laser pour créer des pièces solides couche par couche. Cette méthode offre une grande précision et une excellente résistance mécanique, ce qui en fait un choix privilégié pour la production de pièces fonctionnelles et de haute qualité.

La fusion sur lit de poudre par faisceau d’électrons (EBM)

La technologie de fusion sur lit de poudre par faisceau d’électrons, ou EBM, utilise un faisceau d’électrons pour chauffer et fusionner des poudres métalliques dans une atmosphère sous vide. Cette méthode est particulièrement adaptée aux alliages métalliques complexes et offre une bonne densité des pièces ainsi qu’une excellente répétabilité.

La fusion sur lit de fil (DED)

La fusion sur lit de fil, ou DED, est une technique d’impression 3D métal qui utilise un arc électrique pour fondre un fil métallique et le déposer en fusion sur un substrat. Cette méthode est appréciée pour sa vitesse d’exécution et sa polyvalence, permettant notamment de réparer des pièces métalliques usées ou de grande taille.

La lixiviation de liant

La technologie de lixiviation de liant consiste à mélanger des poudres métalliques avec un liant organique, puis à les fusionner pour former la pièce désirée. Une fois l’impression terminée, la pièce est généralement cuite pour éliminer le liant et obtenir une pièce métallique solide. Cette méthode est souvent utilisée pour des pièces de haute précision nécessitant un post-traitement soigné.

En conclusion, l’impression 3D métal offre une multitude de technologies permettant de répondre à des besoins variés en termes de matériaux, de précision et de volume de production. Chaque technologie a ses avantages et ses limitations, et le choix de la méthode appropriée dépendra des exigences spécifiques de chaque projet. En constante évolution, l’impression 3D métal continue d’ouvrir de nouvelles perspectives dans de nombreux domaines industriels et créatifs.

Les étapes du processus d’impression 3D métal

L’impression 3D métal est une technologie révolutionnaire qui permet de créer des pièces métalliques complexes avec une grande précision. Le processus d’impression 3D métal comprend plusieurs étapes essentielles, chacune jouant un rôle crucial dans la fabrication de pièces métalliques de haute qualité.

1. Modélisation 3D

La première étape du processus d’impression 3D métal est la modélisation 3D de la pièce à fabriquer. Cette étape consiste à concevoir un modèle numérique de la pièce en utilisant un logiciel de CAO (Conception Assistée par Ordinateur). La modélisation 3D permet de définir avec précision les dimensions et les caractéristiques de la pièce, ainsi que sa géométrie complexe.

2. Préparation du fichier STL

Une fois le modèle 3D finalisé, il est ensuite converti en un fichier STL, un format de fichier standard utilisé pour l’impression 3D. Cette étape de conversion est essentielle pour que l’imprimante 3D puisse interpréter les données du modèle et les traduire en instructions pour l’impression de la pièce.

3. Préparation de la machine d’impression 3D métal

Avant de lancer l’impression, il est nécessaire de préparer la machine d’impression 3D métal. Cela inclut le chargement du matériau d’impression, généralement une poudre métallique telle que l’aluminium, le titane ou l’acier inoxydable, ainsi que la configuration des paramètres d’impression tels que la température et la vitesse d’impression.

4. Impression de la pièce métallique

Une fois la machine prête, l’impression 3D métal peut commencer. Pendant le processus d’impression, une fine couche de poudre métallique est déposée sur un plateau, puis une source d’énergie, telle qu’un laser ou un faisceau d’électrons, est utilisée pour fusionner sélectivement la poudre et former la couche de la pièce.

5. Refroidissement et post-traitement

Une fois l’impression terminée, la pièce métallique doit être soigneusement refroidie pour stabiliser sa structure. Après refroidissement, la pièce subit souvent des étapes de post-traitement telles que le retrait de la poudre non fusionnée, le polissage et le traitement thermique pour améliorer ses propriétés mécaniques.

En conclusion, les étapes du processus d’impression 3D métal sont essentielles pour garantir la fabrication de pièces métalliques de haute qualité et de grande précision. De la modélisation 3D à l’impression effective en passant par la préparation des machines et le post-traitement, chaque étape joue un rôle clé dans le succès de la fabrication additive métallique.

Les applications industrielles de l’impression 3D métal

L’impression 3D métal est une technologie révolutionnaire qui offre des possibilités infinies dans le domaine industriel. Grâce à ses capacités uniques, cette technologie trouve de plus en plus d’applications dans divers secteurs, révolutionnant ainsi les processus de fabrication traditionnels.

Impression 3D dans l’aéronautique

L’aéronautique est l’un des secteurs pionniers dans l’adoption de l’impression 3D métal. Les pièces aéronautiques, souvent complexes et sur mesure, peuvent être fabriquées de manière plus efficace et légère grâce à l’impression 3D. Les géométries optimisées et la réduction des matériaux permettent aux avions d’être plus performants et économes en carburant.

Impression 3D dans l’automobile

Dans le domaine de l’automobile, l’impression 3D métal est utilisée pour la fabrication de pièces personnalisées, de prototypes et même de composants pour les véhicules de course. Les possibilités de conception complexe offertes par l’impression 3D permettent aux constructeurs automobiles d’améliorer l’efficacité et la performance de leurs véhicules.

Impression 3D dans la santé

Le secteur de la santé bénéficie également des avancées de l’impression 3D métal. Des prothèses sur mesure aux implants médicaux complexes, l’impression 3D permet de produire des dispositifs médicaux parfaitement adaptés à chaque patient. La rapidité de fabrication et la personnalisation des produits contribuent à améliorer les soins et la récupération des patients.

Impression 3D dans l’industrie lourde

Dans l’industrie lourde, telle que la production d’équipements industriels ou de machines spéciales, l’impression 3D métal offre la possibilité de créer des pièces uniques, solides et durables. Cette technologie réduit les coûts de production et les délais, tout en permettant la fabrication de composants de grande taille difficilement réalisables par d’autres méthodes.

Impression 3D dans la recherche et le développement

Enfin, l’impression 3D métal est largement utilisée dans les activités de recherche et développement. Les scientifiques et ingénieurs peuvent rapidement prototyper de nouvelles idées, tester des concepts et optimiser des designs avant de passer à la production industrielle. Cela accélère l’innovation et permet d’explorer des possibilités jusqu’alors inenvisageables.

En somme, l’impression 3D métal ouvre de nouvelles perspectives dans de nombreux secteurs industriels, offrant des solutions sur mesure, légères et complexes. Cette technologie promet de révolutionner la production et la conception de demain, en repoussant les limites de ce qui est possible.

Les contraintes et limitations de l’impression 3D métal

L’impression 3D métal est une technologie en constante évolution, offrant des possibilités infinies en termes de conception et de fabrication. Cependant, comme toute technologie, elle présente également des contraintes et limitations à prendre en considération pour garantir la qualité et la fiabilité des pièces produites.

Contraintes liées aux matériaux

L’une des premières contraintes de l’impression 3D métal réside dans le choix des matériaux. En effet, tous les métaux ne peuvent pas être utilisés de la même manière en impression 3D. Certains alliages métalliques sont plus adaptés que d’autres, en raison de leur comportement lors de la fusion et de la solidification. De plus, la qualité du matériau utilisé peut influencer directement les propriétés mécaniques et la durabilité de la pièce finale.

Il est essentiel de sélectionner avec soin le matériau adapté à chaque application spécifique pour garantir la qualité et la performance de la pièce.

Limitations de la résolution et de la précision

Une autre contrainte importante de l’impression 3D métal concerne la résolution et la précision des pièces produites. Contrairement à d’autres procédés d’impression, la fusion sélective par laser ou par faisceau d’électrons peut entraîner des limitations en termes de finesse des détails et de précision dimensionnelle. Les paramètres de l’imprimante 3D métal, tels que la taille du spot laser, la vitesse de balayage, ou la température de fusion, peuvent impacter directement la qualité de la pièce finale.

Une analyse approfondie des paramètres d’impression et une calibration précise de l’imprimante sont essentielles pour minimiser ces limitations et garantir des pièces conformes aux spécifications requises.

Contraintes de support et de structure

L’impression 3D métal nécessite souvent l’utilisation de supports pour maintenir la pièce en cours de fabrication. Ces supports doivent être retirés après la fabrication de la pièce, ce qui peut entraîner des contraintes au niveau de la complexité des géométries réalisables. De plus, la structure interne des pièces métalliques fabriquées par impression 3D peut présenter des défauts, tels que des porosités ou des tensions résiduelles, qui peuvent impacter la solidité et la durabilité de la pièce.

Une conception optimisée prenant en compte la nécessité de supports et la structure interne de la pièce peut contribuer à minimiser ces contraintes et à améliorer la qualité des pièces produites.

En conclusion, bien que l’impression 3D métal offre de nombreuses opportunités en termes de fabrication additive, il est essentiel de comprendre et de maîtriser les contraintes et limitations associées à cette technologie pour assurer la qualité et la fiabilité des pièces produites. En prenant en compte ces aspects dès la phase de conception, il est possible d’optimiser le processus d’impression 3D métal et d’obtenir des résultats conformes aux attentes.